辜明麟

(南京理工大学 机械工程学院,南京 210094)

被动悬架的设计参数难以在车辆操稳性与平顺性中都取得最佳效果,而能够根据路面行驶信息及不同行驶工况,及时主动调节悬架系统的刚度和阻尼的主动悬架最早在1954年被Federspiel Laprose提出[1]。此技术既能使汽车乘坐舒适性达到令人满意的程度,又能使汽车的操纵稳定性达到最佳状态,近年来尤其是高档豪华轿车中,都相继出现性能优越的电子控制主动悬架系统,其中以直线电机作为作动器的电磁直线主动悬架,以其优良的大推力瞬态响应特性,得到了广泛地关注。

电磁直线主动悬架的控制一直是国内外学者的研究焦点,为了满足车辆的操稳性与平顺性为优化目标,大多研究都采用现代控制方法得到理想的主动力。王云涛等[2]为了提高车辆的减振性能,建立了基于电磁作动器的车辆主动悬架模型,对该动力学模型进行线性化处理,并用二次型最优控制理论对主动悬架进行控制。通过仿真表明不同激励下所设计的主动悬架控制系统对悬架的减振效果明显,提高了车辆的乘坐舒适性。张云[3]等设计了基于电磁作动器的主动悬架滑膜控制系统,对该控制系统进行分析优化,在MATLAB/Simulink中对该系统进行建模,最后通过与Carsim联合仿真表明了所设计的滑膜控制系统能明显改善汽车的驾乘舒适性和平顺性。但是电磁主动悬架的控制效果如何是以理想主动力的最终实现为前提条件的,而目前针对直线作动器的控制系统的研究较少。

本文针对电磁主动悬架的主动力执行机构——直线作动器,为了满足电磁主动悬架控制对直线作动器主动力稳定性、精度、快速性要求,采用数字信号处理器为核心,对直线作动器控制系统进行了设计分析和试验研究。结果表明所设计的控制系统对理想电流信号的跟踪特性具有较高稳定性和精度,能满足电磁主动悬架对直线作动器主动力输出的性能要求。

1.1 建模分析

直线作动器根据上层控制策略输出理想主动力,直接作用于悬架系统,用以改善车辆的平顺性与操稳性。直线作动器由初级硅钢片,次级铁心,永磁体和三相绕组组成。它是一种短初级和长次级组成的永磁同步线性电动机,初级由三相绕组和初级硅钢片组成,次级由铁心和永磁体组成。永磁体在次级铁心上交替布置,次级铁心是空心的,可以在内部安装液压阻尼器。液压阻尼器可以提供部分阻尼力,这可以显着降低直线作动器的能耗。初级绕组采用模块化绕组,将初级绕组分为三个部分,分别称为UVW三相。与其他类型的绕组相比,模块化绕组易于制造和组装。另外由模块绕组和径向磁化的永磁体的相互作用产生的气隙磁通密度很大。该直线作动器为12个槽10个极,与其他线性执行器相比,这种类型的线性执行器具有能耗低,运行稳定,结构简单,易于控制的优点。具体的设计参数如表1所示,结构图如图1所示。

表1 直线作动器参数

图1 直线作动器的二维模型图

直观上可在直线作动器的三相的互成120°角绕组轴线上建立数学模型,但此坐标系下建立的方程存在复杂的电磁耦合关系,无法通过控制单一相电流电压变量控制其机电磁能量转换。通常情况下会建立以动子磁极方向为d轴,以d轴逆时针转90°为q轴建立动态dq轴坐标系,在该坐标系下建立直线作动器数学模型:

上式为直线作动器的电磁推力方程,式中id,iq代表动态dq轴坐标系下的定子电流;

Ld,Lq代表动态dq轴坐标系下的电感;

τ代表极距;

Ψf代表永磁体在定子绕组中产生的磁链幅值;

Np代表极对数。

由于该直线作动器的永磁体是贴在圆形铁心外侧,永磁体的磁导率和气隙磁导率相近,相对磁导率接近1,d轴和q轴的磁路基本对称,所以d轴和q轴电感相等,直线作动器不存在凸极效应和磁阻推力。将上述参数带入作动器电磁推力方程算出:

该式表明电磁直线作动器的电磁推力与动态dq轴系下的q轴电流存在线性正相关关系,斜率为196N/A,即推力系数比。因此在对作动器进行控制时可以根据主动悬架所需要的主动力目标电磁力,根据推力系数比算出当前时刻的dq轴系下的q轴电流,将理想电流值作为控制系统输入信号输入到信号处理芯片进行处理,最终输出带合适占空比的六路PWM波形到功率驱动板,再输出三相逆变全桥的UVW三相正弦交流电压信号到作动器电源输入端,实现悬架系统所需的主动力控制。

1.2 理想主动力分析

电磁主动悬架上层控制策略所输出的理想主动力通常是瞬态变化的,因此对控制系统提出了较高的要求。张建强[5]中对电磁主动悬架进行仿真分析,得出C级路面下车速为100km/h时的电磁直线作动器的主动力输出曲线,如图2所示。汪若尘等[6]通过改进天棚控制策略,对主动悬架直线作动器性能参数进行优化,得到了车速为20m/s,B级路面下的最优控制力-时间曲线,如图3所示。为了满足理想主动力的瞬态变化特性,本文对直线作动器控制系统对电流跟踪的快速性、精度和稳定性提出了具体的性能指标要求,如表2所示。为了满足电磁主动悬架对直线作动器输出主动力的快速性要求,直线作动器控制系统对作动器电流的控制输出响应时间应≤50ms。为了满足电磁主动悬架对直线作动器输出主动力的精度要求,直线作动器在跟踪理想主动力时应稳定在期望值附近,因此本文要求直线作动器的电流跟踪控制,平衡后的精度误差不超过目标值的5%。为了满足电磁主动悬架对直线作动器输出主动力的稳定性要求,在系统平衡后的标准差不超过目标值的2%。

图2 电磁直线作动器主动力

图3 最优控制力与直线电机电磁力仿真结果

表2 直线作动器控制系统性能指标要求

电机磁场定向矢量控制策略具有良好的动态性能,作动器控制设计使用转子磁场定向控制,能够满足理想主动力的高动态响应要求。控制系统主要由以下几个部分组成:

1)坐标变换:现实中无法直接测量dq轴系的电流电压,只能通过测量三相定子电流,须设置坐标变换环节。三相静止坐标系下定子电流空间矢量变换为两相运动坐标系下电流矢量的变换公式为:

两相运动坐标系下电流矢量变换为两相静止坐标系下电流矢量的变换公式为:

式中,θ为动子电角位置,为三相静止坐标系下A相绕组轴线正方向与两相运动坐标系下d轴正方向的夹角。

2)电流环调节器:电流环主要由PI控制器、PWM逆变器、作动器定子绕组和电流检测四部分组成。作动器系统自身的电磁时间常数远小于机械时间常数,所以为了简化分析,忽略了作动器反电动势影响。作动器定子绕组的传递函数Gdq_z(s)为[9]:

电流检测环节可等效为比例环节,则可得到电流环控制框图,如图4所示。

图4 电流环控制框图

式中K1,T1分别为比例系数和积分时间常数;

K2为等效放大系数;

T2为等效时间常数;

Ldp为d轴或q轴电感;

K3为电流检测环节比例系数;

R为绕组电阻。由框图可得dq轴电流环控制系统开环传递函数:

采用零-极点对消原则设计控制系统,令T1=L/R,系统阶次降低,则dq轴电流环控制系统闭环传递函数Gdq_B(s)、开环增益K和机电时间常数Tm:

对于上述公式所示的典型二阶系统,可求出自然频率wn和阻尼比:

由上述公式可得电流调节器的比例增益K1和积分时间常数T1为:

3)两电平电压型逆变器控制:相比于SPWM,SVPWM具有更大的调制比,能更好的利用直流电压,考虑到能耗本文设计选择后者。此技术原理核心在于尽可能生成准圆形的电机定子磁链矢量轨迹。而两电平三相开关逆变器的三相开关组合只能输出八个互成60°角的基本电压矢量U0、U1、U2、U3、U4、U5、U6、U7。考虑到作动器控制系统的稳定性要求,DSP输出PWM的特性,设计使用输出电压谐波少的七段式SVPWM。Ug表示当前期望输出的电压矢量,非零电压矢量U4和U6的作用时间为t1和t2,tg为一个控制闭环时间,Ud为母线电压,则有:

当时,设计引入零电压矢量和,能使得三相电压都在线性调制范围内,这样能够增大输出电压可控性,还不会明显增加高次谐波。

4)控制策略:相比于功率因素等于1控制、恒磁链控制、定子电流最小控制等,本文作动器控制策略设计使用的电流控制方法。该方法结构简单,应用广泛,最大的特点在于作动器输出的电磁推力与定子电流的幅值成正比关系,符合本文直线作动器推力输出控制要求,图5是直线作动器控制框图。

图5 直线作动器的控制系统框图

3.1 硬件设计

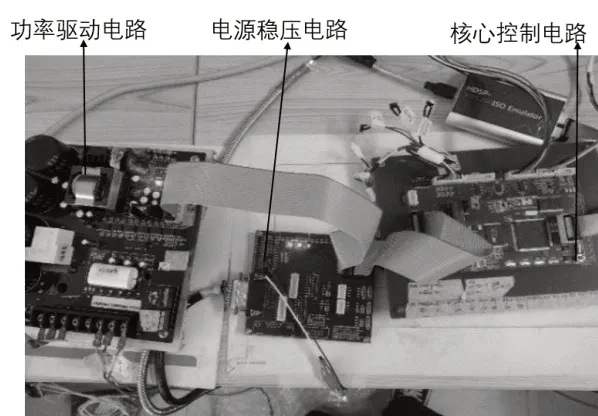

电控系统由核心主控芯片、外设调控电路、功率驱动电路和传感器等组成。图6是控制系统示意图,图7是控制系统硬件实物图。

图6 控制系统硬件框图

图7 控制系统硬件电路

该控制系统采用的传感器包括检测动子位置的光栅尺位移传感器及检测作动器相电流的霍尔电流传感器。考虑动子行程为120mm,选用拉杆式传感器,其额定量程为140mm,最大量程为156mm,分辨率为0.001mm。考虑到定子电流变化极快,且作动器控制系统要求快速性和准确性,硬件上设计使用高线性度、高响应速度的霍尔电流传感器。同时,考虑到作动器运行启动电流很大,所以传感器的量程应该五倍于作动器额定电流。直线作动器的额定电流为5A,选用量程为-25A到25A的霍尔电流传感器,其响应时间小于1.0微秒,线性度小于1%。

3.2 软件设计

主程序中进行PLL、时钟、外设、引脚等初始化之后等待运行按键,当开始按键按下后开始定位程序,输出直流电压以定位动子位置;

最后定位完成后进入循环等待中断。

主中断中用ePWM模块每次计数到零为中断响应信号,中断频率为5kHz,这样设计便于控制算法运行与PWM信号计算和输出同步。主中断全程扫描按键状态,作动器故障信息等,状态变化则自动切断电源。由ADC采样得到相电流转换值,计算此刻三相相电流。判断相电流是否超过作动器额定电流,若是则切断电源,若否则进入坐标变换模块;

PI模块计算电流误差值,调节输出。经过IPARK变换,SVPWM模块计算PWM计数比较值,使得PWM输出信号及时更新,保证此刻电压型逆变器的六个IGBT上输出的电压空间矢量正好是当前dq轴系下的目标电压空间矢量;

最后清除PWM中断标志,清除PIE应答标志。

次中断服务程序为定时器计数溢出中断,频率为20kHz。在频率极高的程序中采集ADC转换值并进行平均值计算,保证电流数值为当前作动器相电流瞬时值,减小数据滞后现象。同时次中断服务程序扫描按键状态,当按键按下后程序能即使得到按键信息并处理。图8为主中断流程图,图9为次中断流程图。

图8 主中断流程图

图9 次中断流程图

为了验证所设计的作动器控制系统的精度、稳定性及响应时间,按所设计的控制系统搭建了试验装置,对直线作动器的电流跟踪特性进行了试验研究。实际直线作动器试验中,根据上文分析需采集作动器的动子位置信号及相电流信号,光栅尺位移传感器和霍尔电流传感器检测的动子位置信号和相电流信号实时传输给DSP进行数字信号处理。试验中通过开辟大内存空间记录关键数据,并且在试验时通过上位机时刻监控数据信息,试验后利用仿真器读出保存的数据。本文通过输入阶跃信号和多段斜坡信号来考察所设计的直线作动器控制系统的性能。

试验一是阶跃信号跟踪试验,id的目标值为0A,iq的目标值为2A和-2A。图10(a)、图10(b)分别是试验一的iq和id电流跟踪曲线。根据自动控制原理,在控制系统分析设计中,一般将阶跃函数作用下的系统的响应特性作为评价系统动态性能的依据。表3列出了试验一的iq响应特性,包括实际q轴电流的上升时间(输出信号首次到达目标/值的时间)、最大超调量、稳态值、均方根误差RMSE(Root Mean Square Error)和标准差MSE(Mean Square Error)。

表3 阶跃信号输入iq电流响应特性

从表3中的数据以及图10(a)、图10(b)可看出,试验系统能在25ms迅速跟踪目标电流值并在40ms之后持续稳定在理想值,最大超调量仅0.18A,说明该控制系统响应时间短,有较高的快速性。前后两段稳定后的iq电流实测数据的均方根误差仅0.009A和0.043A,表明测量的数据偏离目标值的程度很小,直线作动器控制系统的精度很高。标准差反映一组数据的离散程度,当实际iq电流值分别稳定在2A和-2A之后,可算出前后两段实测数据的标准差都仅为0.012A,表明该控制系统具有很高的稳定性。

图10 不同信号下的iq和id电流跟踪曲线

试验二是多段斜坡信号跟踪实验,为了模拟实际电磁主动悬架控制中理想主动力的动态变化趋势,设置iq信号为720毫秒内九段不同斜率的斜坡输入信号,如表4所示。id目标值为0A。

表4 九段不同斜率下的理想iq电流信号

图10(c)、图10(d)分别是试验二的iq和id电流跟踪曲线,试验二的q轴电流响应也能基本上实时跟踪上输入信号,跟踪效果具有较高的快速性。全部九段iq电流实测值与九段iq目标值的均方根误差为0.239A,说明多段斜坡信号的iq电流跟踪精度很高。全部九段iq电流实测值与目标值的偏差的标准差为0.150A,说明多段斜坡信号的iq电流跟踪的稳定性很高。试验一和试验二的id电流均能稳定在0A,试验一的实测id的均方根误差为0.076A,试验二的实测id的均方根误差为0.1163A,说明id电流闭环控制效果好,三相定子电流几乎都用于产生电磁推力,定子电流励磁分量很小。

综合来讲所设计的直线作动器控制系统的阶跃信号的响应速度为30ms左右,跟踪精度误差不超过目标值的2.1%,标准差不超过目标值的0.6%。斜坡信号跟踪信号均方根误差仅为0.239A,标准差仅为0.150A。在一般的控制系统三个性能指标上有着很高的精度与稳定性及较高的快速性,整体性能指标能满足电磁直线主动悬架对直线作动器控制系统的要求。

1)本文完成了电磁主动悬架中直线作动器及其控制系统的建模,在此基础上完成了所设计的控制系统的软件和硬件系统搭建。

2)通过给定电流输入的跟踪实验,分析了所设计的作动器控制系统对作动器的控制效果。该控制系统具有很高的稳定性、很高的精度和较高的快速性,符合所提出的技术指标,能够满足电磁主动悬架对主动力的要求。

猜你喜欢作动器悬架绕组让人讨厌的晕车——认识汽车悬架与减震器青少年科技博览(中学版)(2022年11期)2023-01-07电磁主动悬架作动器稳定性分析及特性试验制造业自动化(2019年9期)2019-09-27电动机星-三角变换启动前后绕组电流相序分析应用能源技术(2019年1期)2019-01-30作动器防摆动控制结构设计西安航空学院学报(2017年3期)2017-07-05基于FPGA的双绕组无刷直流电机软件设计电子制作(2017年1期)2017-05-17基于混合润滑理论的航空作动器密封性能分析北京航空航天大学学报(2016年2期)2016-12-01前后悬架抗制动点头率和抗加速仰头率计算北京汽车(2016年6期)2016-10-13基于AL1676的单绕组LED驱动电源设计照明工程学报(2016年3期)2016-06-01基于MATLAB/Simulink的主动悬架仿真研究现代制造技术与装备(2015年4期)2015-12-2310KV配变绕组材质鉴别初探云南电力技术(2015年2期)2015-08-23