何京健

(中国水利水电第四工程局有限公司盾构工程公司,湖北 武汉 430014)

全断面硬岩掘进机 (Full Face Rock Tunnel Boring Machine,简称TBM)是集成机械、电子、液压、遥控、激光和信息等技术为一体的隧洞施工作业系统。它具有自动化程度高、施工速度快、安全经济、不受外界气候影响等优点, 被广泛应用于国内外隧洞工程施工中。为了给TBM 施工作业面创造良好的操作条件,对于不同的隧洞工程,需要根据地质条件对设备进行选型设计和结构优化。赵健将EPB/TBM双模式转换盾构机中心皮带输送机出渣方式优化为中心螺旋输送机出渣方式,实现保压施工[1]。

钟庆丰根据小直径TBM 施工供电特殊需求进行适应性设计,设计内容包含负荷计算、电缆选型、变压器选型、断路器选型、配电方式等,保证了施工中供电安全性与可靠性[2]。

王杜鹃优化设计了双护盾TBM 的刀盘厚板、盾体直径、单轨梁吊机以及相关施工工艺[3]。张荣山对TBM 的主控设备、掘进主机和后配套设备功率、 刀具配置以及辅助配套设备等方面提出了改进优化措施[4]。

笔者试结合新疆某引水项目,探讨了TBM 的选型计算和结构优化问题,以期供相关技术人员参考。

1.1 隧洞概况

新疆某引水项目隧洞工程处于低山区内, 沿线基岩基本裸露,所在地高程为775~1 005 m。

隧洞总长22.8 km,近东西向(方位角89.2°)直线布置,坡度为1/500 0。隧洞埋深为80~300 m,TBM 开挖直径为5 530 mm。

1.2 地质条件

全洞段内主要发育6 条规模较大断层, 断层倾角较大,属压扭性断层,最大断层破碎带宽150 m,其余破碎带宽30~50 m。

还有较多规模较小的顺层断层或与层面大致平行的结构面。地勘报告显示,该段围岩主要以Ⅱ、Ⅲ类为主,其中Ⅱ类围岩总长为8 892 m,占总长度的39%;

Ⅲ类围岩总长为10 260 m,占总长度的45%;

Ⅳ类围岩总长为3 420 m,Ⅴ类围岩总长为228 m,分别占总长度的15%和1%。

隧洞围岩强度在20~120 MPa 之间,以50~110 MPa 为主。

1.3 不良地质对设备的影响

1.3.1 断层破碎带对设备的影响

TBM 穿越断层破碎带时,因刀盘前存在较大石块,石块对刀盘的撞击力大,致使滚刀受力存在变荷载,从而对刀刃和滚刀密封影响较大。当破碎石块通过接渣斗掉落在主机皮带机上时, 较大的破碎石块容易砸伤皮带。刀盘底部碎渣较多,刮渣板背面易磨损,需要经常更换。

1.3.2 富水洞段及突涌水对设备的影响

(1)TBM 在富水洞段及突涌水洞段掘进时,大量的水需要排出洞外。

当采用单个污水箱清理污水箱内渣石时,需要停止向洞外排水,若出水量大,存在淹机的可能。

(2)当富水洞段洞壁上渗流水量大时,TBM 上的配电柜、 变压器等电气设备存在安全风险;

若用临时雨布遮挡,又影响散热。(3)主机皮带的从动轮位于接渣斗下部, 从动轮调整螺栓受水侵蚀,容易生锈,继而影响从动轮的调节。(4)富水及突涌水洞段,TBM 的主机皮带上会有混合大量水的渣石,由于水量大,渣石容易从主机皮带上滚落,在主梁内积渣,从而影响主机皮带的正常运行。

2.1 TBM 选型

TBM 选型应从安全适应性、技术先进性、经济性等方面综合考虑。该工程TBM 选型主要从地质条件、水文条件、工期要求、费用方面进行分析。

(1)地质条件。

从围岩分类、岩石饱和抗压强度来看,现场整体围岩较稳定,能承受盾构机撑靴的水平支撑力,V 类围岩及断裂带可能对TBM 掘进造成较大影响,但占比仅为1%。

所以,适合TBM 掘进,可选择敞开式或双护盾TBM 进行掘进。

(2)水文条件。

全洞段总涌水量约为8 779 m3/h,属于富水洞段, 且在断层破碎带产生突涌水的可能性非常大。

从堵水难易程度分析,敞开式TBM 更方便堵水。

(3) 工期要求。

合同要求主洞开挖平均进尺为506 m/月,采用双护盾及敞开式TBM 掘进均可满足工期需求。

TBM 洞段有6 条大断层及较多的小断层,在掘进过程中存在卡机的可能,而敞开式TBM具有卡机后脱困方便的优势, 脱困时间较双护盾TBM 短。

因此,敞开式TBM 更能满足工期要求。

(4)支护费用。采用敞开式TBM 时,Ⅱ类围岩不支护或随机支护,Ⅲ类围岩采用锚杆及网片支护,部分区段采用拱架支护,支护方式经济方便。采用双护盾TBM 时,需要修建管片厂,而工地地处戈壁,原材料用量大,运输不便。另外,工程区冬季气温极低,生产管片加热保温养护投入费用高。因此,选择敞开式TBM 施工更经济。

综合地质、 水文、 工期及支护费用等4 方面条件,该工程最终选择敞开式TBM 施工。

2.2 关键参数计算

2.2.1 刀盘

刀盘采用焊接扁平式结构, 刀盘法兰与主轴承相连接。

刀盘上布置17 英寸(432 mm)中心双刃滚刀、19 英寸(483 mm)单刃正面滚刀和边缘滚刀。

所有滚刀均为背装式。滚刀采用楔块锁紧安装方式,所受载荷能够均匀传递至刀座及刀盘上。

刀毂和刀刃由特殊的优质工具钢加工而成,增加了滚刀的耐磨性能和破岩能力。17 英寸(432 mm)中心双刃滚刀和19 英寸(483 mm)滚刀都是采用加重型轴承, 使得二者最大承载能力高达350 kN。TBM 刀盘及刀具结构形式如图1 所示。

图1 TBM 刀盘及滚刀Fig.1 TBM cutter head and hob

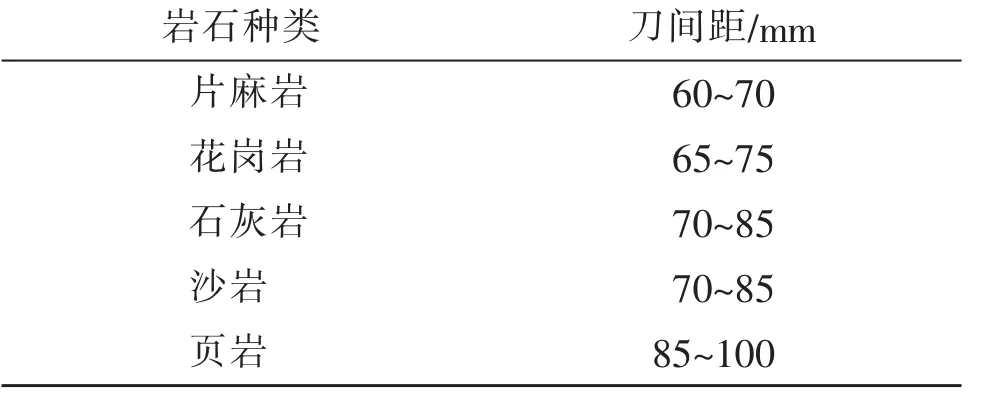

(1)刀间距选择。各类岩石选用刀间距可参考表1。

该项目隧洞围岩以凝灰岩及凝灰质砂岩为主,属石灰岩与砂岩范围,根据刀间距选择原则,选择刀间距75 mm。

表1 各类岩石设计选用刀间距表Tab.1 Selection of knife spacing of all kinds of rock design

(2)刀具数量计算。

刀具数量可根据公式(1)计算[5]。

式中:D理为理论开挖直径,D理=5 500 mm;

λ 为刀间距,λ 为75 mm;

N 为刀具数量,把。

经计算,N=37 把。

(3)刀盘扭矩复核计算。

刀盘采用6 台350 kW变频电机驱动,额定扭矩为3 430 kN·m(额定转速为5.3 rpm),最大脱困扭矩为5 150 kN·m(脱困转速为0.5 rpm)。

TBM 刀盘旋转扭矩按公式(2)计算[6]。

式中:T 为TBM 刀盘总回转扭矩,kN·m;

f 为滚刀滚动阻力系数,可取0.15~0.2,此处取0.18;

Fi为单把滚刀的最大承载力,为280~315 kN,取300 kN(实际应用按280 kN);

Ri为每把刀的回转半径,m;

Tm为摩擦转矩,kN·m,可按常规方法计算,无法确定时,取20%×f×Fi×Ri。

该工程TBM 刀具回转半径和刀盘扭矩如表2和表3 所示。

根据公式(2)和表2、表3 的数据可得TBM 刀盘旋转扭矩T=3 332.4 kN·m,TBM 的设计额定扭矩为3 430 kN·m, 大于实际计算的3 332.4 kN·m,满足掘进需求。

当TBM 刀盘卡机脱困时,脱困系数=5 150/3 430=1.5,符合行业设计标准。

表2 新疆某引水工程刀具旋转半径表(m)Tab.2 Cutter rotary radius of a water diversion project in Xinjiang (Unit:

m)

表3 新疆某引水工程刀盘扭矩表Tab.3 Cutter head torque of a water diversion project in Xinjiang

2.2.2 推进力复核计算。

刀盘允许最大推力:TBM 刀盘推力可按公式(3)计算[6]。

式中:T 为TBM 最大总推力,kN;

N 为滚刀数;

Fi为单把滚刀的最大承载力,为280~315 kN,取315 kN(考虑脱困);

Fm为摩擦阻力,kN,按30%×N·Fi取值。

根据以上条件计算,TBM 需要的最大总推力为15 151 kN, 设计的推进缸额定推进能力为19 083 kN,大于计算结果,满足掘进要求。

撑靴摩擦力按公式(4)计算[6]。

式中:F2为撑靴摩擦力,kN;

F3为撑靴撑紧力,kN;

μ 为撑靴与洞壁摩擦系数,取值0.6。

经计算,F2=22 902 kN。由于F2>F1,因此,盾构机撑靴提供的撑紧力能够满足TBM 掘进需求。

当TBM 发生盾体卡机需要脱困时,需提高液压系统压力,脱困推力为22264kN,脱困系数为22264/19083=1.17,符合设计标准。

2.2.3 掘进速度计算

TBM 在不同饱和抗压强度围岩下的掘进速度如表4 所示[7]。

该工程围岩强度主要处于50~100MPa 之间,取平均值掘进速度不小于75 mm/min。

表4 新疆某引水工程TBM 掘进能力表Tab.4 TBM tunneling ability of a water diversion project in Xinjiang

TBM 月掘进进尺采用公式(5)计算。

式中:V月为月进尺速度,m/月;

Vmax为每小时最大掘进速度,m/h;

d 为每月工作天数, 取25 d;

μ 为设备利用率,一般取0.28~0.41,计算取值0.35。

经计算, Ⅱ类围岩月掘进速度为630 m/月,Ⅲ类围岩月掘进速度为787.5 m/月, Ⅳ类围岩月掘进速度为554.4m/月,Ⅴ类围岩月掘进速度为315 m/月,平均月掘进速度为659.9 m/月, 大于设计工期需求的掘进速度506 m/月,满足TBM 设计需求。

当TBM 选型和关键参数计算完毕后,需要结合施工隧洞的具体条件以及以往项目施工经验, 并结合本标段不良地质条件对设备的影响,对TBM 展开部件的结构进行优化,进一步提升使用效率。

3.1 刀盘与刀具结构

3.1.1 刀盘结构

传统的组焊式刀盘是由不同厚度的钢板组焊而成的,刀箱安装面整体加工,将已经加工好的滚刀刀座用定位销定位于刀箱中。此种形式刀盘、刀箱与刀座之间存在焊缝,在超长距离和硬岩、断层破碎带掘进过程中,刀盘受到的扭矩和推力很大,加上震动、恶劣地质(如掌子面塌方)的作用,刀箱易产生变形开裂,如图2 所示。

图2 TBM 组焊式刀盘刀箱开裂图Fig.2 Cutter box cracking of TBM welding cutter head

为避免该不利情况发生,该工程采用一种面板式箱形的刀盘结构,其刀座是直接在300 mm 以上的厚钢板上铣削成型的,结构如图3 所示。

该结构焊接处少,减少了焊接造成的应力不均现象,适应性更强。

图3 面板箱式结构刀盘Fig.3 Panel box-structured cutter head

3.1.2 刀圈中间隔环

滚刀装配完成后,要测滚刀刀圈的启动扭矩,如果启动扭矩不合适,需要拆卸轴承中间的隔环,研磨厚度,再进行装配,并再次复核刀圈扭矩读数。

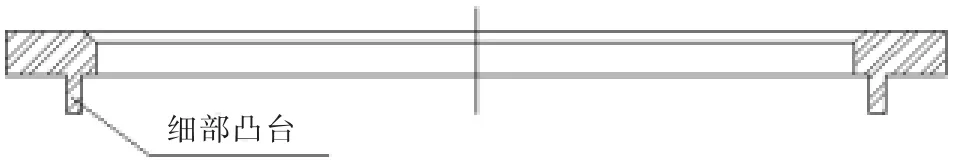

这个过程一般比较麻烦,为了拆卸轴承中间的隔环,需要把滚刀重新拆装一次。为了方便调整扭矩,国内大部分厂家把实心中间隔环改为弹性隔环,如图4 所示。但这样做的缺点是,滚刀在掘进过程中,受到轴向突变载荷(如断层破碎带段)后,细部凸台易发生变形,当轴向荷载大于细部凸台屈服强度时, 细部凸台就会发生永久变形,从而使轴向各组件间隙发生变化,受影响最大的是浮动密封。

浮动密封间隙加大会造成漏油,继而使润滑失效,圆锥滚子轴承破坏。因此,该工程采用原实心隔环。

图4 弹性隔环Fig.4 Elastic retainer

3.1.3 刀盘刮渣板

图5 是刀盘刮渣板装配图。在施工过程中,刮渣板磨损时,螺栓端头也相应磨损。刮渣板磨损到需进行更换时,由于螺栓端头被磨损挤压,内六角螺栓现场无法拆卸, 需要采用碳弧气刨把内六角圆头刨掉后拆卸。优化方法:内六角螺栓端部不与刮渣板背面齐平,将螺栓设计成缩进结构,缩进距离接近刮渣板的磨损量,刮渣板固定座也进行相应优化修改。

图5 刀盘刮渣板装配图Fig.5 Assembly drawing of cutter head scum board

3.1.4 刀盘接渣斗

刀盘接渣斗靠近渣子面一侧的斗板分为小倾斜角斗板和大倾斜角斗板,如图6 和图7 所示。接渣斗斗板设计不合理, 皮带容易损坏。

如在兰州水源地工程中,遇到断层破碎带时,工作人员发现皮带非常容易被大块状渣石砸伤,砸伤处皮带橡胶堆起。皮带经过合金刮刀时,刮刀容易把堆起的橡胶拉起撕开,继而使皮带发生纵向撕裂。

该工程接渣斗斗板被设计为小倾斜角度,使得从刮渣斗铲落的渣石先掉到倾斜的斗板上,再反弹到主机皮带机上,可避免渣石对主机皮带的破坏。

图6 小倾斜角接渣斗斗板Fig.6 Slag bucket plate with small inclination angle

图7 大倾斜角接渣斗斗板Fig.7 Slag bucket plate with large inclination angle

3.2 主机皮带机

3.2.1 主梁段增设护皮

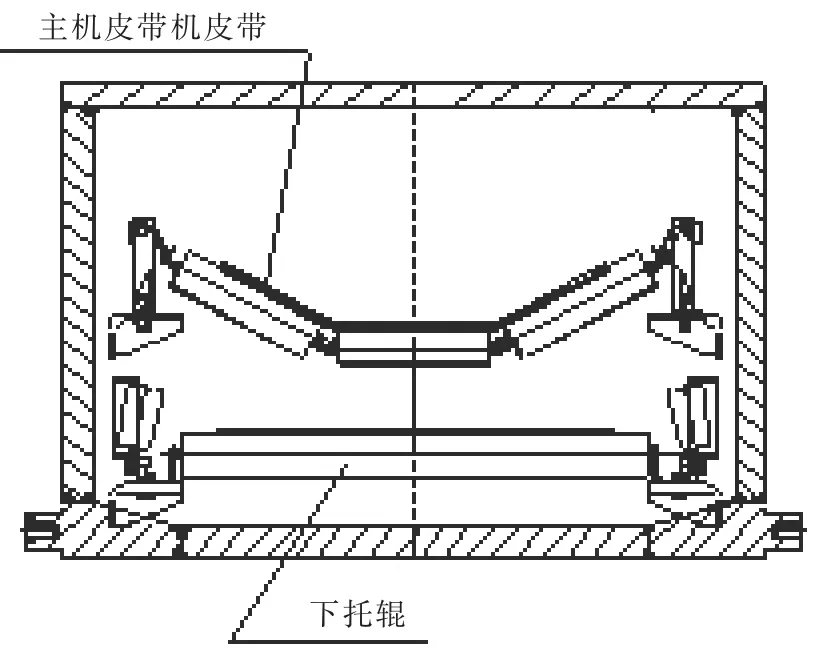

图8 是敞开式TBM 主机皮带机位于主梁内部的一段结构。

图8 主梁段原结构图Fig.8 Original structure of main beam section

(1)问题分析。皮带机常因跑偏或涌水造成渣石滚落到主机皮带机下托辊下, 由于下托辊下部空间小,清渣困难,有时会因渣石过多造成下托辊无法转动或尖锐的渣石划伤皮带表面。为此,需采取措施减少或者避免渣石落入皮带机下托辊下部。

(2)优化方法。

通过增加悬挂的护皮,与主机皮带、主梁共同形成槽型封闭体,使得主机皮带上的渣石再无法掉落在下托辊下部。同时,相对于采用螺栓固定在主梁上的护皮方式,悬挂固定的护皮磨损后,更换快速方便。

优化后的结构如图9 所示。

图9 主梁段优化设计图Fig.9 Optimization design of main beam section

3.2.2 从动轮调整螺栓

主机皮带机从动轮两侧调整螺杆主要用于主机皮带机的跑偏调整。由于现场使用工况差,遇水容易锈蚀,并且螺杆过细,易滑丝,需要经常更换。为此进行如下优化:加大调整螺杆直径,采用马氏体不锈钢材质,并在螺母位置设置了润滑油嘴,如图10 所示。

图10 主机皮带机从动轮调节螺杆图Fig.10 Adjusting screw rod of driven wheel of main belt conveyor

3.3 防水优化

3.3.1 增加污水箱数量

富水隧洞TBM 向下坡或近平坡掘进时, 在超前预注浆或盾体后注浆过程中, 部分水泥浆液会进入到洞底,与已有涌出积水混合。若采用气动隔膜泵或潜污泵往污水箱抽水,部分水泥浆及石渣会被抽到污水箱中,形成大量沉淀。而当污水箱中沉淀物较多需要清理时,无法同时向洞外排水,造成TBM 前部积水增加,存在淹机风险。

为解决此问题,进行如下优化:污水箱增加到2 个,以满足洞内污水排放要求,避免淹机风险。

3.3.2 后配套增加防水帘布

敞开式TBM 在涌水段施工时, 如果前部无法把涌水完全堵住,需要脱出后配套进行堵水。但TBM 后配套在经过涌水段时,从洞壁上喷射的水易把后配套设备喷湿。后配套拖车上有大量的电气设备(配电柜、变频器、高压柜、变压器等),一旦沾水易造成安全事故, 以往的办法是用防雨布把以上电气设备遮盖起来,但这样会影响电气设备散热。为解决此问题,该工程进行如下优化:配置电气设备的后配套拖车顶部钢板,进行全密封焊接,保证不能渗滴水;

后配套两侧,用高强度的防水布制成可收放式的防水帘布,当遇到洞壁喷射状涌水时,放下帘布,保护设备。

在新疆某引水工程中,通过TBM 选型及主要参数计算,刀具数量、刀盘扭矩、推力以及掘进速度等均满足使用需求。

采用面板式刀盘结构、实心弹性隔环等方案,并优化接渣斗斗板倾斜角度,提高了刀盘装配效率和使用寿命。

通过增设主机皮带机悬挂护皮、从动轮润滑油嘴的方式,降低了皮带机积渣故障率和锈蚀程度。

2 个污水箱和防水帘布的应用,有效应对了富水洞段施工中存在的风险。通过以上设备优化改造,现场施工顺利进行,掘进速度、隧洞出渣以及快速排水等问题均得到很好的解决。

猜你喜欢滚刀皮带机刀盘缩短原料皮带机电气故障时间江苏钢铁(2022年9期)2022-07-02皮带机用隔爆型电动机起动性能研究与分析防爆电机(2021年6期)2022-01-17浅析煤矿接力运行强力皮带集中联动控制方式山东煤炭科技(2020年8期)2020-09-02双护盾TBM滚刀磨损及换刀判定案例分析隧道建设(中英文)(2019年12期)2020-01-01超硬翅片滚刀加工在CNC磨床上的实现制造技术与机床(2019年10期)2019-10-26某型土压平衡盾构机刀盘有限元静力学结构分析中国设备工程(2018年16期)2018-08-23全断面岩石掘进机刀盘联接板厚度确定理论及应用中国水利水电科学研究院学报(2018年3期)2018-07-20不同地应力下TBM盘形滚刀破岩特性中南大学学报(自然科学版)(2016年2期)2017-01-19T BM 刀盘驱动系统单神经元模糊同步控制浙江大学学报(工学版)(2016年11期)2016-06-05TBM滚刀刀圈加工工艺的研究凿岩机械气动工具(2016年3期)2016-03-01