李 才,周怡婷,刘 立,牛加飞,周庆辉,陈 城

(1.娄底市中兴液压件有限公司,湖南 娄底 417000;

2.西安航天发动机有限公司,陕西 西安 710100;

3.中机试验装备股份有限公司,吉林 长春 130103)

随着工程机械的发展,对长行程液压缸的需求越来越多,而长活塞杆的加工精度一直制约着长缸的生产效率。为了提高长缸的生产效率,提高产品质量,减少废品率,在对长活塞杆精磨之前需要对活塞杆的直线度进行精密校直,有效减少精磨的加工余量,提高加工效率。

传统校直采用人工打表检测,根据经验确定支撑位置和压点位置,通过手动控制压力机行程进行校直。该方法工作效率低,劳动强度大,而且校直精度与稳定性无法保证。自动校直在智能化、自动化、测量精度及生产节拍方面都有明显的优势。

针对长活塞杆工件,本文主要采用多点接触式测量方法。接触式测量采样速度快,测量精度高,对现场使用环境的要求低,技术成熟,具有较高的精度及可靠性。

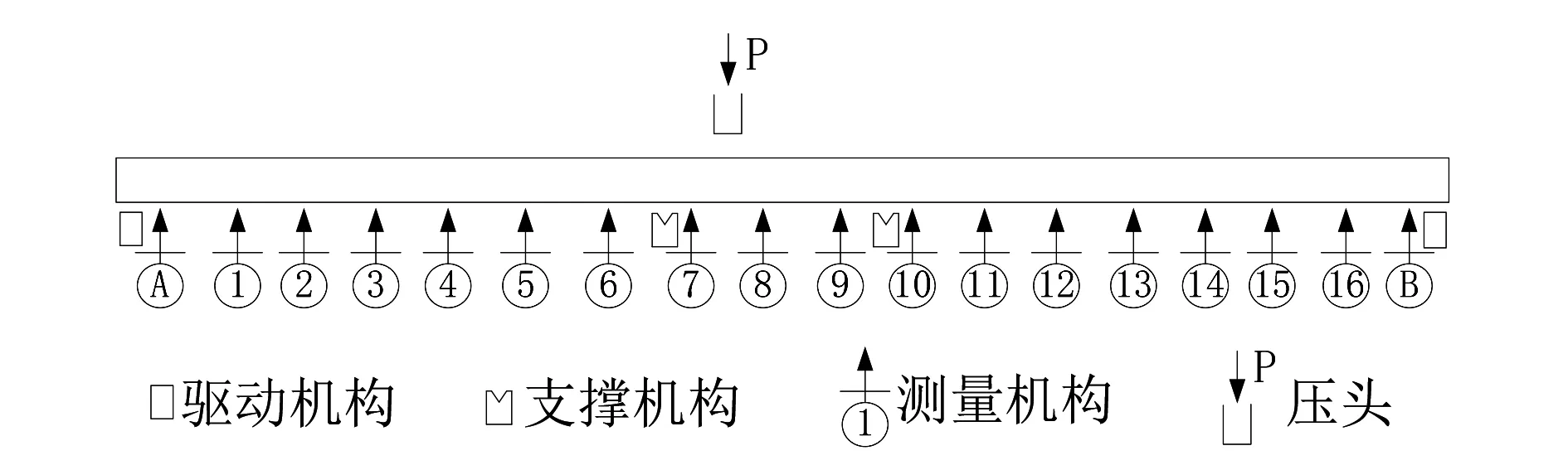

本文所设计的长活塞杆校直装置主要包括驱动模块、支撑机构、测量机构和压头等,其结构原理如图1所示。采用多个高分辨率差动式电压传感器测量,两端驱动装置上装有基准传感器A-B,作为工件测量的全长基准。根据最小二乘法原理,将A和B两个圆截面的圆心确定的直线作为基准测量轴线[1-3],中间各处测量点以此轴线计算圆心的偏离大小与偏离方向,由此可算出轴的弯曲情况。

图1 长活塞杆校直装置结构原理示意图

各测量点可互为测量基准,便于分段校直。该测量布置方式可以实现局部和整体跳动的测量和校直,通过局部到整体的校直模式解决工件S形弯曲的校直。

长活塞杆的校直过程本质上仍是三点弯曲弹塑性变形的过程,即弹性和塑性共存。在长活塞杆弯曲位置的两边布置支撑点,弯曲位置反方向施加载荷,通过精确控制压点的加载行程,实现活塞杆的校直。因为弹性变形是可逆的,塑性变形是不可逆的,所以当加载力撤销后,弹性变形得到恢复,塑性变形部分永久保留下来[4,5]。为了便于分析,将长活塞杆的应力应变关系简化为图2所示的模型。由以上分析可知,长活塞杆校直工艺最根本的问题仍是压点与支点的配合以及校直行程的计算问题。

图2 应力-应变

3.1 校直压点与支点的配合分析

由于校直时,只能对工件校直点以及附近的局部区域产生影响[5],因此需要合理布置校直压点与支点的位置,以提高校直精度与校直节拍。

由于长活塞杆的弯曲变形通常比较复杂,存在多个弯曲弧度,因此需要将长活塞杆上的多个弯曲弧度分开单独校直,将每个校直压点简化为简单的单弯曲校直问题,利用三点压弯原理实现工件的校直,其校直力学模型可以参考材料力学中的简支梁力学模型分析,如图3所示。

图3 简支梁力学模型

在压力P的作用下,可以求出最大挠度的位置以及最大挠度[5-8]:

当压点位置无限接近支点时,最大挠度位置在:

以上分析表明,最大挠度位置总是发生在两个支点的中间区域。因此,压点位置一般应选择初始弯曲量最大的地方,高点向上;

而支点位置应尽可能布置在压点的两侧,对称分布,支点距离尽量与工件初始弯曲变化的梯度一致。因此,本文所用长活塞杆校直方法要求设备可以根据测量结果实时调节压点与支点的位置,以达到最佳校直效果。

3.2 校直行程的理论分析

影响校直行程的因素主要包括:零件的外形尺寸、材料特性、初始弯曲量、支点和压点的位置。

校直行程理论计算的基础仍是三点弯曲校直理论,因此仍然应用图2所示模型进行理论计算,应力应变的关系为[6]:

θ1(ε-ε0)=θ1εt+θ2(ε-εt)

即:

y=Ax+B+(n-1)C

当同一个压点一次校直未能校直到所需要的跳动值时,此压点需要连续校直以达到所需要的精度要求,每次加压后进行一次测量。其中,初始变形量x的值始终为上一次加载后测得的实际变形值,屈服点位移量B值不变,修正系数C值每次累加一个,n为同一个压点的校直次数。因此,同一个压点的校直位移行程,每次随着测量点的变形量及校直次数实时变化。在实际生产中,长活塞杆不允许无限次加载校直,因此,一般需设定n的上限阈值。当达到上限阈值时,工件即判定不合格。

按照本文针对长活塞杆提出的自动检测方法和校直策略,设计了自动检测校直设备,并进行了试验验证。图4所示为本文设计的长活塞杆自动检测校直设备实物图,设备主要包括驱动机构、支撑机构、测量机构、加载机构及计算机控制系统。

对用本文设备校直后的工件在测量台上进行人工打表检测,试验结果表明,本文提出的自动检测方法和校直策略能够精确校直长活塞杆工件,校直节拍与校直精度均能达到工业生产的要求。

本文研究了长活塞杆自动检测校直技术,提出了适合长活塞杆的自动检测方法和校直策略,设计了相应的校直设备,并进行了试验验证。结果表明,本文提出的长活塞杆自动检测校直技术能够满足实际生产中校直工艺的需求,为长活塞杆全自动检测校直机技术发展及自动化生产提供了有力的支持。

猜你喜欢自动检测活塞杆支点BOG压缩机活塞杆的优化沈阳理工大学学报(2022年3期)2022-08-11假如给你一个支点数学大王·低年级(2021年2期)2021-02-21让“预习单”成为撬动教与学的支点小学阅读指南·低年级版(2020年11期)2020-11-16角接触球轴承外圈锁口高度自动检测规改进哈尔滨轴承(2020年2期)2020-11-06一种开关柜局部放电自动检测装置的研究电子制作(2019年10期)2019-06-17基于STM32的室内有害气体自动检测与排风系统电子制作(2018年19期)2018-11-14氢气压缩机活塞杆断裂原因分析及对策中国设备工程(2018年15期)2018-08-08光电传感器在自动检测和分拣中的应用电子制作(2018年9期)2018-08-04周文胜:在管理中反思悟道,找到成功的喜悦和支点现代装饰(2018年3期)2018-05-22基于ADINA的大型隔膜泵活塞杆的优化设计中国新技术新产品(2014年21期)2014-03-28