邓滔 刘振宇

摘 要:本文通过研究上建工艺流程和精度控制方法,建立了分段各制作工序施工流程和精度要求,形成完整、有效的建造模式。其实施关键技术:使用先进仪器测量上下两层甲板的分段数据,提前分析总组时精度状态和总组分段合拢预修整、甲板水平数据等,提高上建分段的精度建造水平,最终制定A甲板以上分段下口补偿量数值,并实施补偿量方式总组。

关键词:工艺流程;

精度控制方法;

补偿量值;

补偿量方式总组

中图分类号:U663.5 文獻标识码:A

Research on Non-Allowance Building Technology with Above A Deck Block of Vessel Accommodation

Deng Tao, Liu Zhenyu

( Jiangmen Nanyang Ship Engineering Co.,Ltd., Jiangmen 529145 )

Abstract:

This paper studies the technology process and precision control method with vessel accommodation building. The constituted building process and precision requirements for each production process of block have been established to form complete and effective construction model. The key technologies:

use advanced instruments to measure block precision data of upper and lower decks, ahead of schedule analysis accuracy data and pre- trimming data and deck level measurements before erction, so as to achieve the improvement of the accuracy construction level of block and finally design the compensation value of joint above A deck, and implement the erection in the compensation amount method.

Key words:

Technology process; Precision control method; Compensation value; Compensation value method erection

1 前言

某40 000 DWT散货船,尾楼式上层建筑座落于机舱正上方,划分为前后两个总段U01、U02,前岛总段由5层甲板组成、后岛总段由3层甲板组成,前后岛总段在地面总组完成,船坞吊装。由于上建结构为轻型结构,钢板厚度和型材尺寸较小,制作分段甲板大,建造过程中存在焊接变形、分段翻身转运过程中容易造成甲板水平偏差以及围壁下端不平齐等,非常不利于分段合拢口余量值的设定。为此,开展工艺研究,进行工艺策划和精度管理,探讨、评估,以确定各层甲板围壁下口补偿量值,实施补偿量方式上建总组,控制减少总组装配时各分段围壁下口修割工作量,降本增效,提高在船舶行业市场中的竟争力。

2 项目概述

(1)立项目标

根据《中国造船质量标准GB/T 34000-2016》船台(船坞)总组平台装配的要求:上层建筑四角水平,标准范围≤10 mm,允许极限≤15 mm;

上层建筑定位高度,标准范围≤10 mm,允许极限≤15 mm。按标准精度要求,分段围壁下口补偿量值可考虑为15 mm,即可减少分段总组围壁下口修割量。

以往我司上建A甲板以上分段围壁下口留有建造余量,总组时通过现场定位、切割围壁下口余量来完成,每层分段围壁下口均有切割,对施工质量、成本、动能和生产周期等有一定的影响。

本项目研究,主要通过上建分段精度状态探讨上建无余量总组的可行性,以及进一步控制前期工序施工精度或优化上建分段建造工艺精度方案,实施上建补偿量总组。

(2)主要内容

① 策划、编辑《上建分段建造精度指导书》、《精度测量表》、《上建精度加强材安装图》《上建分段焊接工艺》等质量精度控制工艺文件;

② 改进上建制作重要精度过程,提高上建分段精度控制水平,收集相关数据,制定A甲板以上分段围壁下口补偿量值;

③ 实施上建分段补偿量总组,减少下口补偿量切割范围,降低成本,缩短总组建造周期。

(3)技术经济指标

① 减少下口修割量带来的人工成本、动能耗材,缩短建造周期,提高材料下料的利用率等;

② 通过补偿量总组,使甲板水平、甲板层高、装配间隙等符合精度质量标准。

3 项目关键技术实施方法

上建分段建造的精度水平是实施无余量下料、补偿量总组的决定因素,通过各工序结构装焊、变形及钢性控制、全站仪测量与模拟总组等,拟出各个工序关键控制要点,在施工过程中实施及分析验证。

3.1 小组立阶段主要精度控制要求

(1)钢材下料件校平与检查

甲板和外围壁板下料后,应通过机械校平,四周收缩呈中拱现象,未经过校平板件拼板和结构装焊会加剧变形,后期变形控制、校正困难。

(2)钢围壁拼板精度及焊接控制要求

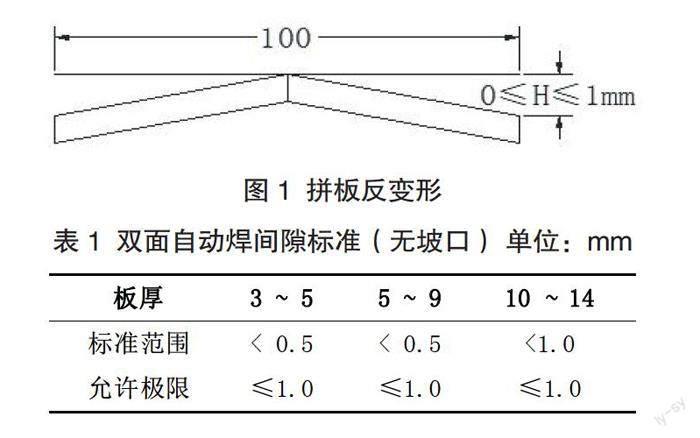

钢围壁拼板埋弧对接焊缝装配,为了防止埋弧焊正面时焊接产生下垂变形,应尽量拼接对接缝平整或略微上拱,上拱的高度在焊缝左右50 mm范围内不超过±1 mm(见图1),拼板板缝间距见表1。

围壁拼接焊接前,检查对角线和拼板上下口直线度,方正度和上下口平齐度对后续结构装配分段下口截面的平齐度有较大影响。

上建5~10 mm板拼板对接焊缝,通常采用细丝埋弧焊焊接,其特点是焊丝直径小、焊接热输入小、产生变形少;

拼板后若有部位存在变形需要提前校平,用火工校平或机械校平均可。

(3)结构扶强材装焊精度控制

① 门窗周边结构扶强材先整体框架预制,目的是为了控制框架型材与型材有效焊接及控制焊接引起扭曲变形;

门窗周边框架扶强材装焊完成后,将扶强材之间连接的焊缝接头调平,再装配在壁板上;

② 扶强材在围壁板上安装,壁板应平整,保持型材与壁板无间隙;

扶强材装配焊接前,应检查整体平整度情况,对于不平整的区域应当辅助以卡码、压铁、增加加强等方式控制焊接变形;

对于门窗开口等自由边附近有焊接作业的,同样要辅助以卡码、压铁、增加加强等方式控制焊接变形;

③ 扶强材结构焊接,扶强材应使用CO2半自动角焊机焊接,焊接参数根据焊接变形和焊角高度调节,一般情况下约180~240 A/28-32 V;

焊角高度不大于1.1倍范围和不小于0.9倍设计高度,按焊接工艺顺序焊接;

④ 围壁扶强材装焊成型变形控制:根据《上建精度加强材安装图》在内外围壁下端口安装精度工装加强材,加强材在结构反面安装并保持围壁直线度,以增加围壁板的钢性;

外围壁板材在小组立阶段要求火调退火,消除焊接应力和保持围壁的平整度,拼板焊缝较明显的角变形要进行火工调正处理,减少应力积累和后道工序变形集中火调。

(4)T型材精度控制要求

T型材腹板與面板不施放焊接反变形装配,采用CO2半自动角焊机焊接,控制焊接参数,焊接完成后对T型材直线度进行检查,超出质量标准要求的进行火工校正。

(5)围壁板翻身的要求

围壁板安装扶强材或工装加强材后,不允许从壁板左右端位置起吊翻身,以防止强构硬档产生折弯变形;

超过5 m的壁板要在围壁板下口位置设2个吊码,且在围壁板翻身前应装配好加强材或做好临时加强,防止吊起时折弯变形,见图2所示。

3.2 中组立分段建造精度控制流程

(1)分段建造方式选择

分段建造以甲板为基面反造,烟囱分段以前壁为基面卧造;

超出吊机起重能力的分段按左右舷分开共胎建造,离胎后左右分段总组合拢形成整体分段。

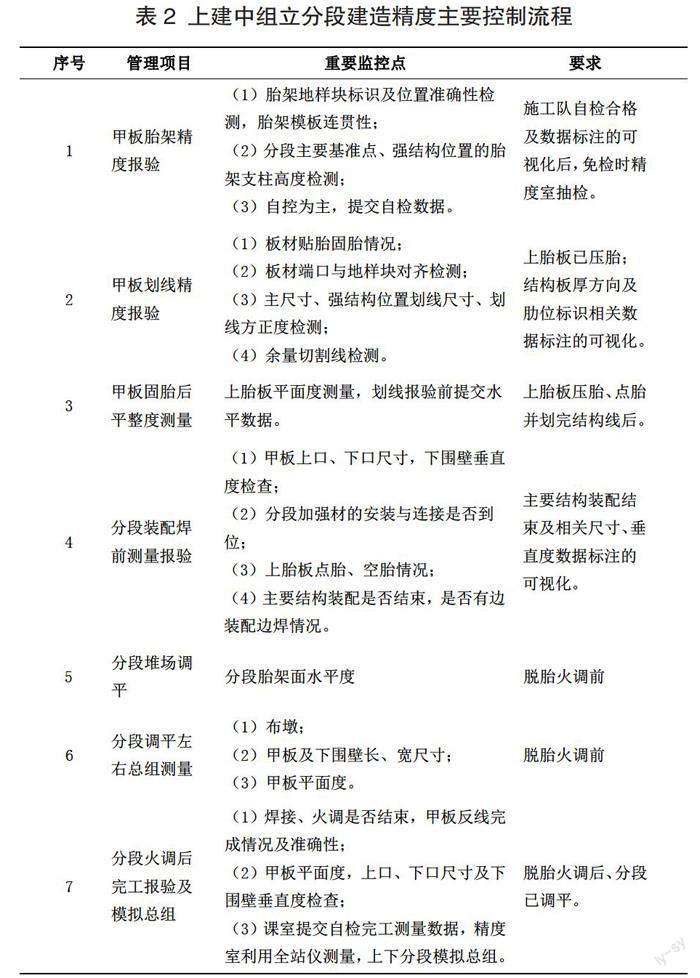

(2)中组立分段建造精度主要流程

见表2。

表2 上建中组立分段建造精度主要控制流程

3.3 中组立分段焊接、加强材、吊耳布置及火调标准控制

(1)分段焊接应遵循上建分段焊接顺序和《上建分段焊接工艺》,防止分段局部变形和扭曲;

(2)分段临时加强材布置合理、连贯、焊接牢固,以保持分段总体钢性,预防翻身、转运变形,按《上建精度加强材安装图》安装与检查;

(3)离胎吊耳与翻身吊耳布置合理,离胎和翻身过程中控制预防弯矩造成分段中拱、中垂或扭曲变形;

(4)制定分段中组立阶段控制火调标准,防止火调过渡导致甲板产生中垂或上翘,影响总组甲板面水平度或合拢口围壁下口缺料。

上建平面度控制标准,见表3。

3.4 分段建造甲板水平度及下口平齐度关键流程

(1)胎架制作与精度管理

胎架选择桩柱与模板混合式胎架,按胎架图设置桩高与桩距,胎架四周加设连贯模板,中间区域按分段结构纵横围壁或对应上一层分段纵横围壁处增设模板,胎架制作要完成水平测量与精度报验。

(2)胎架加放反变形

U02整体分段制作的胎架,从中心线向左右舷方向实施-5 mm焊接反变形;

U01整体分段制作为水平胎架,不放反变形。

(3)甲板板固胎

胎架间距800 mm,与甲板施焊或专用夹具固胎,减少甲板面焊接收缩变形。

(4)甲板板水平测量

甲板上胎板保持较好水平状态,为结构上胎及分段下口企口平齐度提供基本条件,甲板板整体平面度控制在6 mm范围内。

(5)甲板型材或框架装焊

甲板上面的型材优先安装,装配后即采用CO2半自焊焊接,型材焊接完毕后再装焊其它围壁板,减少后续集中焊接应力无法释放产生变形。

(6)围壁结构装配焊前精度控制

主要控制围壁结构装配垂直度和下口补偿量值;

通过结构装配完整性报验检查,杜绝边装边焊导致甲板部分变形,以及有效实施焊接顺序监控。

(7)分段完工离胎后支墩及分段水平状态

分段离胎后,热工作业前将甲板调至水平状态,离胎水平是控制分段变形的关键点。

(8)左右舷分段地面总组与反变形

分段地面左右舷分段反态总组,从中心线向左右两舷放约-5 mm反变形,防止中间对接缝焊接和火调收缩产生中中拱(翻身后中垂),影响四周水平。

3.5 分段全站仪测量、模拟总组及实际总组测量分析

分段完工后,通过全站仪测量甲板水平与围壁下口高度值,收集数据换算分析下口的余量值。以我某4000 DWT散货船上建分段建造为例:实际测量分段总组定位后,未割余量前合拢口下口至甲板间隙,901分段间隙0~3 mm,顶板水平90、95、93、98无需修割可直接装配;

944/954围壁下口、943/953分段甲板合拢下口间隙0-15 mm之间;

944/954甲板四角水平值分别为100、90、99、100、98、93、95、87、97,换算后测量数据小于12 mm为修割区域,修割余量高度为12 mm。该船设计围壁下料余量值为15mm,修割后层高及水平满足标准要求。

从以上案例得知,全站仪测量数据模拟总组和实际分段总组测量下口间隙数据分析,分段围壁补偿量下料和总组,具备可操作性。

4 项目成果

本工艺已应用于我司生产建造的40 000 DWT散货船系列船,下口余量已优化成补偿量,A甲板以上分段为+15 mm,901分段为+10 mm,见图3所示。

上建制作控制流程的实施和运用,使分段制作、总组精度水平得到提高,对上层建筑余量研究与应用建立了新的起点。

工艺拓展延伸可运用于上建总段U01、U02下口与主甲板无余量搭载和U01与U02中间合拢口无余量搭载,单船减少总组修割量40%以上,节约切割、补磨、动能、耗材、设备损耗等成本,降本增效显著。

5 结束语

上层建筑具有多层甲板、结构板薄、刚性弱、体积大等特性,又涉及电气、舾装、涂装、家装、内装等多工种作业,上建结构越完善状态越超前有助于后道工序开展。

实施上建分段无余量总组的关键,是分段下口平齐度和下一层分段甲板的平整度的匹配,才能使总组层高和装配间隙均要满足要求,小组立、中组立等各制作工序过程精度管理与控制尤其重要。小组立的片体精度影响中组立分段成型精度,完工分段精度是直接决定无余量总组,施工过程当中要严格执行工艺程序和精度要求。

实施无余量总组初期,可对分段进行全站仪测量数据收集、模拟对合,对合拢口间隙和匹配度提前对比分析,给出总组参考定位数据或方案,必要时对局部结构提前处理。精度管理与过程工艺控制要逐步优化与改进,循序渐进,引用先进工艺和设备,建立完善的精度管理体系,提高分段精度水平状态减少总组修割量。

参考文献

[1]黄浩. 船体工艺手册(第3版)[M].北京:国防工业出版社, 2013.

[2]杨文林 .船舶建造工艺[M].哈尔滨工程大学出出版社, 2014.

[3]中国造船质量标准[S],北京:中国标准出版社, 2016.

猜你喜欢工艺流程化工工艺流程题中常涉及的考点中学生数理化(高中版.高考理化)(2022年4期)2022-05-25例谈高考化学工艺流程题的逆向审题策略中学生数理化(高中版.高考理化)(2021年6期)2021-07-28LNG接收站码头循环工艺流程优化煤气与热力(2021年5期)2021-07-22钢铁工艺流程概述及发展方向初探(下篇)昆钢科技(2021年2期)2021-07-22钢铁工艺流程概述及发展方向初探(上篇)昆钢科技(2021年1期)2021-04-13对比真题特点 突破工艺流程中学生数理化(高中版.高考数学)(2020年2期)2020-04-21“四步”解答中学化学工艺流程题中学生数理化·高一版(2020年2期)2020-04-21蒽油加氢技术工艺流程简介当代化工研究(2016年7期)2016-03-20浅谈塑料模具设计与制造的工艺流程现代制造技术与装备(2015年4期)2015-12-23鞭炮传统制作工艺流程湖南安全与防灾(2014年5期)2014-02-27