李玉军

(中国船舶集团第七一○研究所,湖北 宜昌 443003)

在各类电机控制系统中,直流电动机具有良好的启动、制动、调速性能及较硬的机械特性,因而直流调速技术应用十分广泛。直流电动机控制最常用的直流调速技术是脉宽调制(Pulse width Modulation, PWM),其具有响应速度快、调速精度高、损耗低和调速范围广等优点[1]。PWM可应用于电动车辆要求的低速恒转矩、高速恒功率控制及电梯、机床、纺织、造纸等传动控制大功率场合,也可以应用于某些设备要求正转、反转、电动、制动四象限运行小微型功率等高性能调速技术的应用场合。

为了适配某具有旋回、俯仰功能的车载转台直流电机伺服驱动系统,本文设计了一种基于ARM芯片和嵌入式操作系统μC/OS-Ⅱ及相应软件模块实现的直流电动机PWM调速控制系统,通过调节PWM信号的占空比,使用MOSFET控制电路的通断,实现对电机正反转及速度控制。

2.1 系统电路设计

为了实现某具有旋回、俯仰功能的车载转台直流电机伺服驱动的功能,参考相关PWM模块的直流电机调速系统设计方法[2-4],本直流电机PWM调速系统电路设计如图1所示。

图1 直流电机PWM调速系统电路设计

系统以ARM7系列的LPC213X微控制器为核心,外设开关、人机输入模块,MOSFET驱动模块,电机电压、电流取样及电路过流保护模块,显示模块,通信模块,4组MOSFET及直流电机。当MOSFET管Q1组、Q4组导通时,MOSFET管Q2组、Q3组关断,电机两端加正向电压实现电机的正转或反转制动;

当MOSFET管Q2组、Q3组导通时,MOSFET管Q1组、Q4组关断,电机两端为负向电压,电机反转或正转制动[5]。

PWM信号的时基频率由LPC213X编程设定,电机速度(占空比)通过调整电位计或给定电压值来设定。给定电压经A/D转换口由系统软件换算成PWM信号的占空比,控制电机的转速。电机运行方向及控制器的启动使能由一组外部开关控制。为了避免电机运行过程中出现异常过压、过流,电路中对电机的电压与电流进行取样,根据过压、过流情况来限制PWM信号的脉宽。如果过压、过流时间过长,则停机报警。此外,根据使用需要,系统选配液晶显示模块及串口通信模块,可以实现远距离监控[6-8]。

2.2 系统电路关键元件的选型

2.2.1 核心控制芯片选型

本直流电机PWM调速系统控制需要4个单边沿控制或2个双边沿控制PWM输出、24路GPIO口、3路10位A/D转换口、2串口(1路远程控制,1路接收光电编码器位置反馈)实现远程通信,满足嵌入式操作系统μC/OS-Ⅱ运行的需要。

LPC213X具有片内32KB至512KB的高速FLASH存储器,8KB至32KB片内的SRAM数据存储空间,支持8路10位A/D转换口与1路D/A转换口,拥有6个单边沿控制或3个双边沿控制PWM输出,可提供2路串口等诸多特性。考虑到LPC213X市场用量广、价格便宜、性价比高,本设计选用LPC2134,其具有片内128KB的FLASH和16KB的SRAM,满足嵌入式操作系统μC/OS-Ⅱ运行的需要。

2.2.2 MOSFET的选型

因系统中直流电机额定电压为24V、额定电流为45A,根据相关选型手册、理论计算及考虑使用低温过载环境情况,系统中MOSFET使用P沟道IRF4905(Q1、Q2)及N沟道IRF3205(Q3、Q4)。这两型MOSFET内部都自带快速可关断续流二极管,因此系统电路中不用增加续流二极管。IRF4905的参数VDSS=-55V,RDS(on)=0.02W,ID=-74A。IRF3205的参数VDSS=55V,ID=110A,RDS(on)=0.008W,二者温度范围均为-55℃~175℃,dv/dt=5.0V/ns。为了保证直流电机过载运行时电流的2~3倍余量,H桥每组采用两个MOSFET并联使用,系统PWM频率在1~20kHz范围。由以上参数可知,本系统选用的MOSFET在电流、电压及PWM频率上均满足系统要求。

2.2.3 电机的选型

因系统中直流供电电压为直流24V,最大电流载流100A,驱动负载转矩转换为电机功率为600W,根据相关选型手册、理论计算及考虑使用过载余量,电机选用24V、额定电流45A的直流永磁电机。

3.1 MOSFET驱动电路

MOSFET驱动电路主要有两种。

(1)使用IR2110的高压浮动MOSFET栅极驱动集成芯片。该方法的驱动效果好,而且内部集成了死区时间控制,对于大功率、高电源电压、大电流的应用场合,一般使用这种方法。

(2)双极型三极管对管驱动。如图2所示,驱动电路由电阻R1、R2及一对小功率开关三极管对管Q1、Q2组成。在本直流电机PWM调速系统中,考虑使用成本及实用性能,选用三极管对管驱动来完成MOSFET管的高速驱动。

图2 双极型三极管对管驱动

3.2 PWM频率选择

PWM波的频率对直流电机运行特性有较大的影响,随着频率增加,电机运行的抖动和噪声减小,但MOSFET发热会增加。综合硬件设计条件,使用PWM控制电机时,应选取合适的频率。

实际的电机能够达到的最高转速和转速最稳定的PWM信号频率,与电机驱动板的具体电路有关,一般在8~12kHz左右。根据有关工程实践使用经验,小微型直流电机在8~20kHz频率范围运行较合适。

本直流电机PWM调速系统中,经试验测试发现,随着PWM频率的提升(大于10kHz),MOSFET发热明显;

降低PWM频率(小于5kHz)时,直流电机在低速时转速不稳定。大量测试发现,本直流电机PWM调速系统中,PWM频率使用10kHz较好。在该PWM频率下,直流电机运行转速稳、无啸叫,电机产生的谐波及干扰较少,MOSFET发热量可控。

4.1 μC/OS-Ⅱ操作系统

μC/OS-Ⅱ拥有一个内核,具有任务管理、任务间的通信与同步、时间管理和内存管理等基本功能。本直流电机PWM调速系统选用μC/OS-Ⅱ操作系统,移植主要完成的工作是修改与处理器相关的3个文件(OS_CPU.H,OS_CPU_ASM.S,OS_CPU_C.C),只需编写少量代码即可完成系统的移植[9]。

4.2 软件任务划分

应用软件有6个主要任务,优先级由高到低分别为:初始化任务、停止任务、正/反转运行任务、PWM占空比控制任务、LCD显示、串口通信等任务。这些任务同时需要和对应的中断服务程序配合协同工作[7],系统软件流程如图3所示。

图3 系统软件工作流程图

以下给出了初始化任务中PWM初始化的示例。

void TaskInit(void *pdata)

{

……

/* PWM初始化*/

PWM1PR = 0x00; // 不分频,计数时钟为Fpclk

PWM1MCR = 0x02; // 设置MR0匹配时复位TC

PWM1MR0 = (Fpclk+5000)/10000; // 设置PWM频率为10kHz

PWM1MR6 = (Fpclk+5000)*1/100000; // 设置PWM6占空比为10%

PWM1MR2 = (Fpclk+5000)*1/100000; // 设置PWM2占空比为10%

PWM1LER = 1 | (1<<2) | (1<<6); // MR0和MR2/MR6锁存

PWM1PCR =(1 << 14)| (1<<10); // 允许PWM2/PWM6输出,单边PWM

PWM1TCR = 1 |(1 << 3); // 启动PWM定时器

……

}

5.1 防止共态导通

图1所示电路中,如果在Q1还没有完全退出截止状态时Q3进入了导通状态,使得电源和地短路,这种现象称为共态导通。解决共态导通有硬件方法与软件方法。硬件方法可靠但会增加电路的复杂性与成本;

软件方法较简单,只需在换路时增加一些延时。本设计采用软件解决方案[7,8],将死区时间设置为2.8μs。

5.2 消除反向电动势

当电源瞬间断开或电机瞬间反转时,由于电机属于感性负载,电机的两端会产生反向电压。大部分MOSFET管内部集成了续流二极管,可以将该电流旁路到电源回路,但是这样会造成主控制电路板电压噪声,进而影响主控制电路板的正常运行。因此,必须在电源输入端并联一个0.1~0.22μF的高耐压电容(瓷质电容或钽电容)到地,同时并联一个大容量的电解电容,通过以上电容吸收电机反向电动势的能量,避免对主控制电路板电源的冲击。

5.3 电机的过压、过流监测

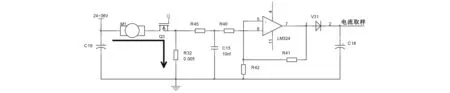

电机两端的对地电压经分压取样送入LPC2134的A/D采样口,从而可以计算出电机的电枢电压。电机的电流取样电路如图4所示,电阻R32上的电压经LM324放大后送入LPC2134的A/D采样口,从而可以计算出电机的电枢电流。

图4 电机电流取样电路原理图

5.4 系统的电磁兼容设计

电源是控制系统中传导EMI噪声进入主控制电路板的主要途径之一。因此,电源的抗干扰性能关系到控制电路板的总体EMC性能[10]。除了沿电源传递到控制电路板的传导型EMI噪声外,控制电路板内部的数字器件高速开关引起的供电电源噪声也会影响主控制电路板内其它功能电路的正常运行。为了减小或消除这些干扰,系统内电磁兼容设计主要采取以下方法:(1)主控制电路板选用DC/DC全隔离电源模块供电;

(2)主控制电路板的布线数字信号与模拟信号尽量分开布局,大面积覆铜接地,消除耦合谐波;

(3)并联接地去耦电容消除高次谐波;

(4)插入共模磁珠形成扼流圈消除耦合。

本文提出了一种基于ARM嵌入式系统的PWM直流电机调速控制系统设计方法,对调速控制系统的硬件实现、工作原理、控制软件设计方法、控制系统的安全保护以及电磁兼容等进行了论述。本技术设计通过软件扩展可以实现更灵活的控制算法以提高系统性能,并可进一步扩展到步进电机的精确位置控制中。大量运行及试验结果表明,该系统具有较好的动静态性能,占空比可在0.025~1范围连续可调,其可推广应用于类似小微型直流电机调速及伺服控制系统之中。

猜你喜欢直流电机电路板驱动基于模糊PID的无刷直流电机速度控制系统的设计与仿真大电机技术(2022年5期)2022-11-17基于模糊自适应ADRC的无刷直流电机控制技术汽车实用技术(2022年12期)2022-07-05基于模糊PI控制的驱动防滑仿真系统分析汽车实用技术(2022年7期)2022-04-20屈宏斌:未来五年,双轮驱动,砥砺前行房地产导刊(2020年11期)2020-12-28轨旁ATC系统门控柜接收/驱动板改造铁道通信信号(2019年4期)2019-10-10基于免疫遗传算法改进的BP神经网络在装甲车辆电路板故障诊断中的应用计算机测量与控制(2017年6期)2017-07-01废旧手机电路板中不同金属回收的实验研究资源再生(2017年4期)2017-06-15基于FPGA的双绕组无刷直流电机软件设计电子制作(2017年1期)2017-05-1796 芯插接电路板控制系统的故障设置装置设计电子制作(2017年23期)2017-02-02直流电机电源设计研究电子制作(2016年1期)2016-11-07